Каждый, кто занимается производством пресс-форм и штампов на протяжении последних десяти лет знаком с основными трудностями отрасли. Штамп это изделие единичного производства, которое требует широкого использования ручного труда. В странах с низкой заработной платой, как например Китае, такие цеха имеют огромное конкурентное преимущество. В результате чего, в штате Мичиган, который славиться крупным производством пресс-форм и штампов почти треть небольших заводов-изготовителей завершили свой бизнес, и около 20 000 человек потеряли работу.

Каждый, кто занимается производством пресс-форм и штампов на протяжении последних десяти лет знаком с основными трудностями отрасли. Штамп это изделие единичного производства, которое требует широкого использования ручного труда. В странах с низкой заработной платой, как например Китае, такие цеха имеют огромное конкурентное преимущество. В результате чего, в штате Мичиган, который славиться крупным производством пресс-форм и штампов почти треть небольших заводов-изготовителей завершили свой бизнес, и около 20 000 человек потеряли работу.

Несмотря на поднявшуюся бурю волнения, уцелевшие компании, как, например, Die-Tech and Engineering (Вайоминг, штат Мичиган) не только преодолели трудности, но и преуспели в бизнесе. На пути к своему успеху они опирались на свой капитал знаний, а не на конкурентный уровень заработной платы. «Такое производство это, скорее всего наука, а не изобразительное искусство», отметил Билл Берри, президент и один из основателей компании Die-Tech. Компания специализируется на изготовлении штампов и пресс-форм для производства алюминиевых, оцинкованных, а так же пластиковых деталей в автомобильной, мебельной промышленности и бытовых приборов на Среднем Западе США.

С помощью творческого подхода и внедрения новой технологии, компания Die-Tech, а также их коллеги, компенсировали заработную плату, сократив трудоемкость и продолжительность производственного цикла. «Мы вдвое увеличили количество изделий и оставили прежнее количество полировщиков», говорит Берри. Штат его цеха состоит из 40 человек, а технология производства налажена так, чтобы можно было сократить производственное время на столько, на сколько позволит график.

Многие коллеги мистера Берри уверяют, что с помощью высокоскоростных обрабатывающих центров и применения твердосплавного режущего инструмента можно исключить полировочные работы, однако Берри считает иначе. «Это хорошая технология, но не без изъян», говорит он. «Это как высокоэффективный гоночный автомобиль. Очень дорогой и не простой в управлении. На такой машине, как говорится, мы всегда пытаемся приблизиться к краю пропасти»

Берри признает, что высокоскоростной обрабатывающий центр стоит того, чтобы потратить на него усилия и денежные средства в производстве больших штампов с использованием твердосплавного инструментов с длительным сроком службы. Штампы и пресс-формы средних размеров, которые производит его компания, состоят из множества деталей. «В мире не существует обрабатывающего центра, способного полностью обработать основные детали наших пресс-форм», говорит он. «Всегда есть участки деталей, которые требуют обработки на электроэрозионных станках. Если мне не избежать электроэрозионной обработки, тогда зачем мне нужен фрезерный обрабатывающий центр?».

Берри признает, что высокоскоростной обрабатывающий центр стоит того, чтобы потратить на него усилия и денежные средства в производстве больших штампов с использованием твердосплавного инструментов с длительным сроком службы. Штампы и пресс-формы средних размеров, которые производит его компания, состоят из множества деталей. «В мире не существует обрабатывающего центра, способного полностью обработать основные детали наших пресс-форм», говорит он. «Всегда есть участки деталей, которые требуют обработки на электроэрозионных станках. Если мне не избежать электроэрозионной обработки, тогда зачем мне нужен фрезерный обрабатывающий центр?».

Взамен, Берри полагается на системный подход, основанный на принципах производства, с которым он впервые ознакомился во время работы в компании General Motors несколько лет назад. С тех пор, как он начал свой собственный бизнес в 1984 году, он систематически занимается внедрением передовых технологий для повышения продуктивности своих инженеров и квалифицированных рабочих. Компьютеризированные процессы, универсальные вспомогательные приспособления, робототехника и устройства лазерного сканирования позволяют его сотрудникам производить параллельную обработку изделия каждой категории, воздействовать на обратную связь, а также автоматизировать определенную область процесса.

Данные имеют решающее значение для подхода, который использует Берри. Зная точно, где и на каком расстоянии будет расположена каждая точка, он и его сотрудники могут производить высокоэффективную обработку изделий больших размеров. Это позволяет им распределить работу на многих людей, перемещать изделие и прослеживать промежуточные шаги процесса.

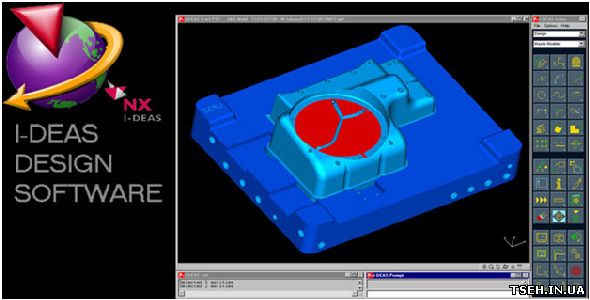

Как и большинство производителей, компания Die-Tech получает от заказчика цифровые модели деталей, которые необходимо будет создать с помощью их продукции. Конструкторский отдел определяет объем работ бригаде, которая состоит как минимум из трех инженеров и опытных слесарей-инструментальщиков. Далее работники бригады проводят совместную работу и с помощью программы I-DEAS САD (САПР) создают трехмерную модель. Эта программа первоначально была разработана компанией SDRC, но теперь доступна у нового владельца, компании Siemens Energy & Automation (Норкросс, штат Джорджиа). Числовое программное управление (ЧПУ) осуществляется на базе программного обеспечения WorkNC (CAM) компании Sescoi (Саузфилдю штат Мичиган, США).

Как и большинство производителей, компания Die-Tech получает от заказчика цифровые модели деталей, которые необходимо будет создать с помощью их продукции. Конструкторский отдел определяет объем работ бригаде, которая состоит как минимум из трех инженеров и опытных слесарей-инструментальщиков. Далее работники бригады проводят совместную работу и с помощью программы I-DEAS САD (САПР) создают трехмерную модель. Эта программа первоначально была разработана компанией SDRC, но теперь доступна у нового владельца, компании Siemens Energy & Automation (Норкросс, штат Джорджиа). Числовое программное управление (ЧПУ) осуществляется на базе программного обеспечения WorkNC (CAM) компании Sescoi (Саузфилдю штат Мичиган, США).

Пока инженер-конструктор подготавливает трехмерную модель изделия, инженер-технолог занимается предварительной подготовкой оснастки и приспособлений, в том числе и электродов для электроэрозионной обработки, а также начинает подготовку управляющей программы для обработки на станке с ЧПУ. Между тем, техник-деталировщик разрабатывает документацию, необходимую для сборки и эксплуатации изделия для дальнейшей ее передачи заказчику. Не смотря на то, что бригада обычно состоит из трех человек, она может быть и больше, исходя из объема работ и графика проекта.

Производственные компьютеры подключены к внутренней сети с памятью 4Тбайт. Это обеспечивает доступ не только к самой разработанной модели, но к библиотеке с лучшими проектами и картами операционной наладки, разработанными и записанными для предыдущих проектов. По готовности всех компонентов, в CAM программе создается схема наладки. "Все схемы наладки станков полуавтоматически экспортируются в файл формата Excel, и публикуются для работников цеха", говорит Берри.

Важной частью общей стратегии бизнеса компании Die-Tech является умение разделить проектные работы менее чем на трех человек и повторно использовать проверенные методы. Уже через несколько дней после получения заказа, команда будет готова запустить черновую программу для обработки базовых и вспомогательных деталей. Далее проектная группа продолжает свою работу по проекту, подготавливает электроды для чистовой обработки каждой детали, а также создает завершающую программу, пока компоненты проходят черновую и термическую обработку.

"Так же, как компьютеры используют параллельную обработку данных, мы используем стратегии параллельной разработки", говорит Берри. «Черновая обработка, которая занимает много времени, может начаться еще до того как проект будет полностью завершен".

Стратегия бизнеса компании Die-Tech основывается на тесной связи между проектированием и производством. Берри предпочитает разрабатывать свою продукцию собственными усилиями и без привлечения более дешевых услуг третьей стороны. Единственным исключением может стать специальное моделирование по запросу клиента и необходимость провести анализ наполняемости и охлаждения пресс-формы или штампа. Для таких клиентов, инженер-конструктор подготавливает модель, по которой заказчик или его центр обслуживания моделирует процесс. По результатам тестирования в проект вносятся изменения.

При обработке детали, на станке не проводят предварительную обкатку программы. "Это не имеет смысла", поясняет Берри. "Моделирование траектории используется, только в том случае, если вы не уверены, что система работает". Использование лучших консервативных методов вселяет уверенность, что в цехе нет необходимости моделировать траекторию фрезы. Обработка штампа больших размеров это единичный случай, а время, необходимое для проведения исследования и оптимизации траектории весьма значительно.

Концепция параллельной обработки используется не только для проектирования, но и в самом процессе производства. Подобно тому, как программа трехмерного моделирования CAD позволяет конструкторскому отделу распределить проектные работы между несколькими инженерами, так с помощью системы фиксирования заготовки, разработанной компанией Erowa Technology (Эрлингтон Хаитс, штат Иллиноис), можно распределить производство по различным процессам обработки. С помощью такой системы, обрабатываемую деталь можно перемещать по всему технологическому циклу, при этом, сохранив опорную точку.

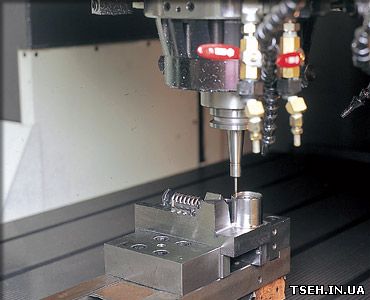

Система состоит из двух частей, а именно приспособления-спутника для обработки высокой точности и стандартного встроенного приемного устройства. После базирования детали на платформу спутник, рабочий либо сам размещает платформу непосредственно в приемник, либо устанавливает для загрузки роботом. В роботизированном станке срабатывает контроллер, который указывает конкретную платформу для загрузки в многоцелевой станок компании Sharnoa Technologies (Вестланд штат Мичиган), или в станок электроэрозионной обработки производства компании Сharmilles Technologies (Линкольншир, IL). Платформа по направляющей устанавливается в зону обработки и фиксируется в строго определенной позицию с точностью до микрон.

"Используя приспособления-спутники, мы можем перемешать деталь со станка на станок без особых затрат времени на наладку, а также обеспечиваем высокую степень гибкости", говорит Берри. «Мы можем производить черновую обработку на специальном станке, получистовую обработку на другом более быстром, но менее мощном станке. Если нам необходимо выполнить чистовую обработку, мы можем поместить деталь в высокоскоростной станок для легких фрез". Предварительная настройка работы, сокращает время, которое операторы тратят на настройку технологического процесса. Таким образом, всего три оператора могут управлять сразу девятью станками с ЧПУ в смену.

Помимо того, что устройства-спутники способствуют автоматизации производства и помогают выдержать требуемую точность обработки пресс-форм, они также незаменимы в производстве графитовых электродов. Как только графитовые заготовки вышли c отрезного станка, рабочий зажимает их на платформе спутнике и ставит на очередь для дальнейшей обработки. После этого обработанные электроды подаются в контрольно-измерительное устройство производства компании Brown & Sharpe (Северный Кингстон, штат Род Айлэнд) для лазерного обнаружения дефектов. Когда электроды возвращаются в роботизированный приемник для установки на электроэрозионном станке, робот автоматически базирует электроды в посадочное отверстие для последующей чистовой обработки.

Стратегия параллельной обработки гораздо быстрее, чем использование высокопроизводительных обрабатывающих центров, которые могут долго вырезать деталь из сверхпрочного материала с нуля. "Я бы ждал день или два пока завершиться проектирование, прежде чем начать обработку”, говорит Берри. "А тем временем мощный механизм будет простаивать на линии старта, пока инженеры завершат проектирование". К тому времени как обрабатывающий центр будет готов к запуску, технологический процесс, который использует его компания уже будет находиться в производстве.

Еще одним преимуществом параллельной обработки является система контроля изделия в процессе обработки. Когда электроды подаются в контрольно-измерительное устройство, оператор размещает платформу спутник в зону измерения. Затем, станок выполняет более миллиона измерений со скоростью 19 200 точек / сек с помощью лазерного сканера компании Metris North America (Рочестер, штат Мичиган). С помощью программного обеспечения Focus компании Metris, контролер сравнивает полученное множество точек с 3D моделью пресс-формы разработанной в CAD системе.

"Ранее, для измерения 60 или более точек необходимо было потратить несколько тысяч долларов", отмечает Берри. "Теперь, чтобы получить данные измерения более миллиона точек, необходимо всего пару долларов. Без лазерного сканера, действительно не было ни одного экономически эффективного способа контроля пресс-форм без отрыва производства".

Таким образом возможно выполнить контроль не только рабочей поверхности электрода, а и расположение электрода на платформе-спутнике. После выполнения всех измерений, данные импортируются в технологические карты наладок, для последующей коррекции установки электродов на электроэрозионных станках.

Таким образом возможно выполнить контроль не только рабочей поверхности электрода, а и расположение электрода на платформе-спутнике. После выполнения всех измерений, данные импортируются в технологические карты наладок, для последующей коррекции установки электродов на электроэрозионных станках.

Проведение подобных измерений весьма эффективно, так как электроэрозионная обработка это процесс высокой точности. Если электроды и параметры настройки совпадают, электроэрозионный станок идеально обработает поверхность изделия. "Мы сократили погрешности габаритных размеров в нашей технологии производства пресс-форм до уровня допустимого отклонения, которые обычно превышают требования заказчика", говорит Берри.

Кроме того, одной из причин использования такого рода измерений является возможность обнаружить неочевидные отклонения, вызванные погрешностью установки электродов. Так, к примеру, при обработке двухсекционной пресс-формы, были обнаружены отклонения расположения одного из электродов более чем на 0.05мм, что могло повлечь смещение части профиля пресс-формы выше допустимого предела.

"Никто не заметил бы это," говорит Берри. «А если бы мы прожигали его в ночное время, мы бы не заметили это до следующего дня, когда попытались бы вставить палец литейного стержня". Мало того, что такое моделирование экономит $ 10000, но и помогает предотвратить задержки, связанные с созданием нового компонента.

Проверка электродов не только положительно отражается на обратной связи производственного процесса, но и предоставляет удобный способ измерения малых отверстий, полостей, ребер, и других сложно доступных мест. Электроды являются зеркальным отражением изделий, которые они производят. Такие элементы обычно спрятаны во внутренних полостях или углублениях, но на электродах эти элементы расположены снаружи, тем самым обеспечивается удобный доступ к ним. Таким образом, можно измерить даже отверстие диаметром 1мм.

Процесс обратной связи является стратегическим компонентом технологического процесса компании Die-Tech. Это обеспечивает все необходимые средства для создания правильной продукции с первого раза, а не полагаться на переделку, основываясь на результаты проверки и испытаний. Сейчас основной целью компании является разработка и производство необходимого количества пресс-форм и штампов для создания идеально-обработанных деталей без дополнительной подстройки. "Мы работаем над обеспечением 100% размеров при первом же запуске изделия в производство", говорит Берри. "Мы не можем допустить, чтобы наше изделие в будущем было отправлено другой компании на доработку".

Время и средства для подстройки оборудования больше не вносят в смету и график работ, как это было в прошлом. Бюджеты и графики только начинают сокращаться. Борьба за выживание продолжиться, основываясь на том, как инженеры-инструментальщики научаться разрабатывать новые конструкции и технологические подходы для менее трудоемкого производства.

Статья впервые была опубликована в журнале Manufacturing Engineering Media

Перевод на русский язык - Смолянчук Татьяна.

| Всего комментариев: 0 | |