Тенденции развития технологии резания металлов непосредственно влияют на технологию зубофрезерования. Как и многие, производители шестерен и зубчатых колес всегда находятся в поиске улучшенных, ускоренных, а также выгодных технологий. Производителям необходимы простые в использовании станки и инструменты, которые занимают мало места, не требуют значительного времени переналадки и способны быстро выполнять обработку деталей. Им необходимы универсальные станки, которые объединяли бы в себе функции зубофрезерной и токарной обработки.

В этом году на выставке EMO Hannover 2013 приняли участие более 30 производителей зубофрезерного оборудования и инструмента. Было представлено множество оборудования с использованием концепции зубофрезерной и токарной обработки, которая начала свое развитие более десяти лет назад. Высокоскоростная обработка и быстрая переналадка были основными темами выставки. Например, компания Либхерр (город Салин, штат Мичиган) представила зубофрезерный станок LC130, приспособленный для обработки деталей со скоростью 7000 об/мин. или 1700 м/мин. Смена детали может происходить около 4,4 секунд, в зависимости от веса детали и ее габаритов.

Тема частоты вращения шпинделя от 5000 и до 10000 об/мин. в технологии производства цилиндрических шестерней звучала чаще всего, так как конструкторы вплотную занимались разработкой станков по новейшим технологиям с использованием скоростных червячных фрез. Как и другие производители режущих инструментов, производители червячных фрез широко внедрили технологии многослойного износостойкого покрытия. Наиболее важным открытием в данной области стали различные хромированные покрытия быстрорежущей стали и вольфрамовых твердосплавных инструментов для зубофрезерования. Хромонитридизация объединяет в себе уникальные теплостойкие способности и маслянистость покрытия. «Такое покрытие позволяет станкам бегать быстрее», говорит Кент Юнкер, директор проектно-конструкторского отдела и отдела разработки нового оборудования компании Глисон (Рочестер, Нью Йорк).

Также говорится о том, что он и его конкуренты проводили эксперименты с керамическими смесями, потому как керамика это основа, способная сохранять прочность и целостность инструмента при очень высоких температурах, даже при более скоростной зубофрезеровки. Конечно, никто не обещал показать опытный образец, но будем надеяться, что ведущие производители, в недалеком будущем продемонстрируют уже рабочий образец подобной фрезы.

Не смотря на то, что вопросы заточки таких материалов являются весьма сложными, производители все же нашли некоторые способы их решения. «Для керамики, мы стараемся избежать того способа зачистки, который используется для твердосплавного инструмента», говорит Юнкер. «Мы немного закруглим режущую кромку». Другие разрабатывают технологический процесс, который повышает прочность таких, как известно, хрупких материалов.

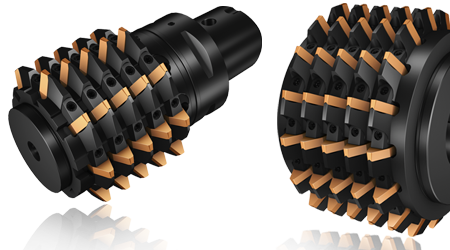

По словам Скотта Йодерса из компании Либхерр, в производстве больших шестерней с крупным модулем наметилась тенденция использования червячных и модульных фрез с твердосплавными многогранными режущими пластинами. Поэтому, множество поставщиков режущих инструментов презентовали расширенные возможности индексируемых линий. Не смотря на то, что начальные инвестиции больше, чем необходимо для приобретения стандартного инструмента, производители шестерен, используя многогранный режущий инструмент, могут получить прирост производительности в крупносерийном производстве как и производители, которые используют сверла и фрезы с многогранными режущими пластинами. Режущие пластины позволяют инструменту обрабатывать детали с большей скоростью и нагрузкой. Новые покрытия и подложки режущего инструмента дают возможность конструкторам беспрепятственно проектировать более скоростные станки. Повышенная жесткость таких станков не единое преимущество. В них также будут определенным образом встроены шпиндели, которые не будут вибрировать при высокой скорости обработки деталей. «Обычно, в таком случае биение должно быть вдвое меньше», говорит Юнкер из компании Глисон. Устройства выравнивания шпинделей и задних опор также должно быть улучшены в данном оборудовании.

Не смотря на то, что начальные инвестиции больше, чем необходимо для приобретения стандартного инструмента, производители шестерен, используя многогранный режущий инструмент, могут получить прирост производительности в крупносерийном производстве как и производители, которые используют сверла и фрезы с многогранными режущими пластинами. Режущие пластины позволяют инструменту обрабатывать детали с большей скоростью и нагрузкой. Новые покрытия и подложки режущего инструмента дают возможность конструкторам беспрепятственно проектировать более скоростные станки. Повышенная жесткость таких станков не единое преимущество. В них также будут определенным образом встроены шпиндели, которые не будут вибрировать при высокой скорости обработки деталей. «Обычно, в таком случае биение должно быть вдвое меньше», говорит Юнкер из компании Глисон. Устройства выравнивания шпинделей и задних опор также должно быть улучшены в данном оборудовании.

Высокая скорость и точность оборудования преобразуются в лучшую и более аккуратную чистовую обработку, таким образом, превращая обычную функцию зубофрезерования в чистовую обработку. Ранее, зубофрезерование считалось получистовой обработкой требующей шлифовки или хонингования, которые следовали за термической обработкой. Используя новые станки и инструменты, нет необходимости производить дополнительную обработку. Хотя на сегодняшний день такое качество обработки возможно только при использовании специальных станков, которые в малых количествах сконструированы для высокопроизводительной обработки, конструкторы надеется, что такое оборудование станет более доступным и широко распространенным.

Зуборезные станки исключают выполнение последующей обработки и способствуют реализации многозадачной концепции, ставшей популярной и для другого вида оборудования механической обработки. Теперь, когда с помощью систем автоматизации и контроля несколько вполне усовершенствованных функций могут быть объединены на одной рабочей площадке, такую технологию можно применить и для специализированной обработки как, например фрезеровки зубчатых колес. Исходя из выше сказанного, конструкторы стараются объединить несколько зубофрезерных технологий в свою продукцию. Например, компания Глисон разрабатывает станок для нарезки цилиндрических шестерней, способный выполнить обточку и фрезеровку детали перед включением режима обработки червячной фрезой.

Компания Либхер разработала два способа добавить функции снятия фасок и заусенцев в свои станки. Первый способ включает в себя дополнительное устройство обработки деталей, такое как, например, валок для снятия заусенцев в крупносерийном производстве или фасочную концевую фрезу для гибкого производства. Второй подход основывается на комбинированном инструменте производства компании LMT-Fette (Кливленд). Инструмент с названием ChamferCut состоит из червячной фрезы с одной стороны и профильной фрезы для снятия фаски с другой. Контроллер с помощью программного обеспечения регулирует положение инструмента, чтобы правильно и своевременно завершить нарезку.

Не смотря на то, что инструментальная система является достаточно дорогостоящей, потому как изготавливается специально для каждой цели, она может окупить себя, исключив необходимость последующей обработки деталей. «Нет необходимости переналаживать станок по завершению зубофрезерования» поясняет Йодерс. « Снятие фасок производится на той же установке».

Помимо многозадачности, конструкторы стараются расширить эксплуатационную гибкость оборудования и работают над проектом зубошлифовальных станков с использованием разнообразных шлифовальных кругов. Йодерс акцентирует внимание на новой серии зубошлифовальных станков, которая будет представлена на выставке. Такие станки могут выполнять обработку и профильное шлифование используя как неправящий КБН так и правящий оксид алюминия. Индукционный датчик и устройство быстрой загрузки в два раза сокращает время простоя оборудования. Таким образом, серийное производство, включая шлифовку, становится более практичным.

Еще одним важным аспектом в развитии производства зубофрезерных станков является огромный интерес производителей автомобилей к производству конических зубчатых колес с углом 90°. Такой интерес повлек закон Европейского правительства, где говорится о необходимости опустить переднюю часть автомобиля для обеспечения безопасности пешеходов. «Если приводные валы, расположенные в одну линии, то передняя часть автомобиля будет сильно приподнятой», поясняет господин Юнкер из компании Глисон. «Для того чтобы опустить двигатель, в автомобильной промышленности возникает необходимость в установке угловой зубчатой передачи». Поэтому, по его словам участники выставки смогут ознакомиться с большим количеством испытательных машин и осмотреть угловую коробку передач.

Оригинал статьи опубликована в журнале Manufacturing Engineering Media

Перевод на русский язык - Смолянчук Татьяна.

| Всего комментариев: 0 | |